值得信懶的水處理設備供應商

為您提供專業(yè)的水處理技術服務

用于化工廢水深度處理的電催化—催化氧化裝置,包括電催化‑催化氧化槽,電催化‑催化氧化槽內設有極板,極板上下方分別通過極板上支撐架和極板下支撐架固定,極板下支撐架下方設有進水布水管,極板上支撐架上方設有催化劑承托架,催化劑承托架上放置催化劑,催化劑上方設有出水管,電催化‑催化氧化槽底部設有曝氣裝置及曝氣管道。同時,本發(fā)明還公開了上述裝置處理廢水的方法。本發(fā)明提高了處理效率,處理過程簡單,操作簡便,可實現自動化控制。

權利要求書

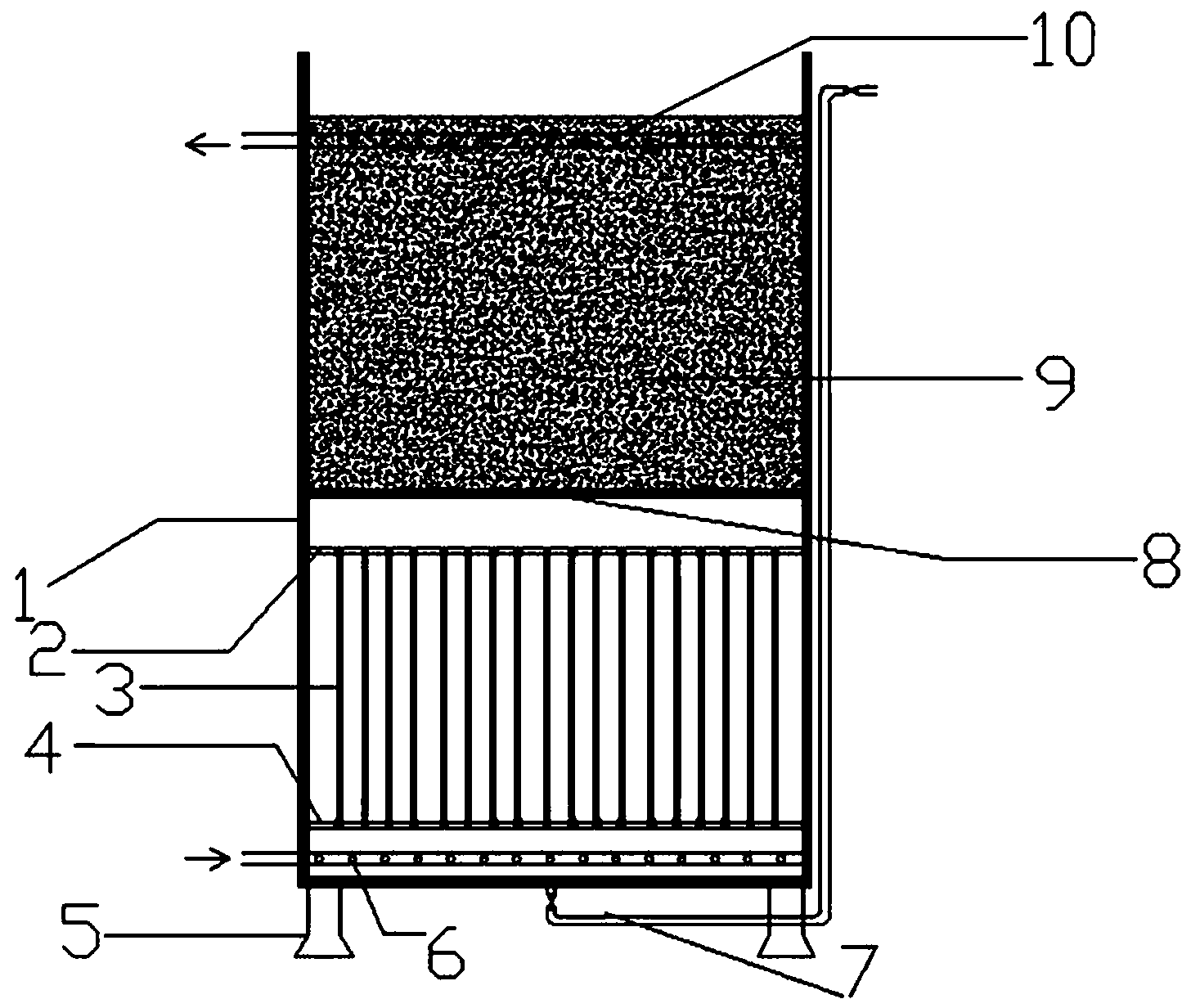

1.一種用于化工廢水深度處理的電催化—催化氧化裝置,包括電催化-催化氧化槽(1),其特征在于,電催化-催化氧化槽(1)內設有極板(3),極板(2)上下方分別通過極板上支撐架 (2)和極板下支撐架(4)固定,極板下支撐架(4)下方設有進水布水管(6),極板上支撐架 (2)上方設有催化劑承托架(8),催化劑承托架(8)上放置催化劑(9),催化劑(9)上方設有出水管(10),電催化-催化氧化槽(1)底部設有曝氣裝置及曝氣管道(7)。

2.根據權利要求1所述的用于化工廢水深度處理的電催化—催化氧化裝置,其特征在于,所述電催化-催化氧化槽(1)底部設有支撐(5)。

3.根據權利要求1或2所述的用于化工廢水深度處理的電催化—催化氧化裝置,其特征在于,所述催化劑以活性炭為載體的負載鐵、銅或鎳金屬氧化物,其中活性炭的重量百分數為40~70%,氧化鎳為20~50%,氧化錳為5~20%,氧化鈰為1~10%。

4.根據權利要求1或2所述的用于化工廢水深度處理的電催化—催化氧化裝置,其特征在于,所述極板陰極為鈦板、陽極為鈦板鍍銠、釕或銥金屬氧化物,其中Ru:Ir:Sn摩爾比為2:5:3。

5.用于化工廢水深度處理的電催化—催化氧化裝置處理廢水的方法,其特征在于,包括以下步驟:化工廢水經生化處理之后的出水,用硫酸或氫氧化鈉調節(jié)pH至2~7,然后廢水進入用于化工廢水深度處理的電催化—催化氧化裝置內,在電催化極板間進行電催化氧化反應,反應時間為0.5~6h,電極間的電壓為4~30V,電流密度為5~100mA/cm2;廢水進入極板上支撐架上方,與電催化氧化電解產生的H2O2、O3、HO-、HO2-、O2-、Cl2、HClO-、ClO-強氧化性物質混合并在催化劑的作用下,進行催化氧化反應,反應時間0.5~6h,反應后廢水從頂部出口進入廢水排放池。

6.根據權利要求5所述的用于化工廢水深度處理的電催化—催化氧化裝置處理廢水的方法,其特征在于,用于化工廢水進入深度處理化工廢水的電催化—催化氧化裝置時采取連續(xù)進水或間歇進水。

7.根據權利要求5所述的用于化工廢水深度處理的電催化—催化氧化裝置處理廢水的方法,其特征在于,所述催化劑的添加量為用于化工廢水深度處理的電催化—催化氧化裝置體積的20~70%。

說明書

一種用于化工廢水深度處理的電催化—催化氧化裝置及廢水處理方法

技術領域

本發(fā)明屬于環(huán)保領域,具體涉及一種用于化工廢水深度處理的電催化—催化氧化裝置及廢水處理方法。

背景技術

我國經濟的快速發(fā)展,制藥、農藥、染料、精細化工等行業(yè)的發(fā)展,于此對應的是這些行業(yè)在生產過程中排放大量的廢水,導致水環(huán)境的不斷惡化,對生態(tài)環(huán)境及人類的生活造成了威脅。制藥、農藥、染料、精細化工等行業(yè)的廢水成分復雜、高鹽、高COD、高色度及難降解有機物含量大,企業(yè)在處理此類廢水時往往存在較大的困難,采用焚燒或蒸餾處理時,能耗較高,企業(yè)難以承受;采用稀釋法處理,通過生化處理后,往往易降解物質去除之后,剩余的難降解物質仍然去除,導致企業(yè)處理出水要么水質難以穩(wěn)定達標排放要么廢水水仍含有對生態(tài)環(huán)境具有毒害作用的難降解有機物。

化工廢水的深度處理技術是當今環(huán)保界的研究熱點,同時也是技術難點。電催化技術是在通電的條件下,極板中間形成電場,將成分復雜、穩(wěn)定的難降解有機物在常溫常壓條件下進行電解氧化,將難降解有機物氧化為易降解有機物的氧化技術;催化氧化技術是在特制催化劑的作用下,通過氧化劑的作用將廢水中的有機物氧化的技術。這兩種技術代表了國內外化工廢水處理的主要趨勢,具有處理效率高、使用范圍廣、操作運行簡單等優(yōu)勢,具有較高的應用前景。

發(fā)明內容

發(fā)明目的:本發(fā)明的目的在于針對現有技術的不足,提供一種用于化工廢水深度處理的電催化—催化氧化裝置。

本發(fā)明的另一目的在于提供上述電催化—催化氧化裝置處理廢水的方法。

技術方案:為了達到上述發(fā)明目的,本發(fā)明具體是這樣來完成的:一種用于化工廢水深度處理的電催化—催化氧化裝置,包括電催化-催化氧化槽,電催化-催化氧化槽內設有極板,極板上下方分別通過極板上支撐架和極板下支撐架固定,極板下支撐架下方設有進水布水管,極板上支撐架上方設有催化劑承托架,催化劑承托架上放置催化劑,催化劑上方設有出水管,電催化-催化氧化槽底部設有曝氣裝置及曝氣管道。

其中,所述電催化-催化氧化槽底部設有支撐。

其中,所述催化劑以活性炭為載體的負載鐵、銅或鎳金屬氧化物,其中活性炭的重量百分數為40~70%,氧化鎳為20~50%,氧化錳為5~20%,氧化鈰為1~10%。

其中,所述極板陰極為鈦板、陽極為鈦板鍍銠、釕或銥金屬氧化物,其中Ru:Ir:Sn摩爾比為2:5:3。

用于化工廢水深度處理的電催化—催化氧化裝置處理廢水的方法,包括以下步驟:化工廢水經生化處理之后的出水,用硫酸或氫氧化鈉調節(jié)pH至2~7,然后廢水進入用于化工廢水深度處理的電催化—催化氧化裝置內,在電催化極板間進行電催化氧化反應,反應時間為0.5~6h,電極間的電壓為4~30V,電流密度為5~100mA/cm2;廢水進入極板上支撐架上方,與電催化氧化電解產生的H2O2、O3、HO-、HO2-、O2-、Cl2、HClO-、ClO-強氧化性物質混合并在催化劑的作用下,進行催化氧化反應,反應時間0.5~6h,反應后廢水從頂部出口進入廢水排放池。

其中,用于化工廢水進入深度處理化工廢水的電催化—催化氧化裝置時采取連續(xù)進水或間歇進水。

其中,所述催化劑的添加量為用于化工廢水深度處理的電催化—催化氧化裝置體積的20~70%。

電催化氧化機理:

在電催化氧化條件下,陽極通電后產生多種強氧化性物質,這些物質有H2O2、O3、HO-、HO2-、O2-等,廢水中含有的Cl-,在電催化氧化條件下將會產生Cl2、HClO-、ClO-等氧化性較強的物質。這些強氧化性物質,可以將廢水中含有的難降解有機物進行斷鏈分解。而陰極將會產生一些還原性的物質,這些物質如H2會與廢水中的硝酸根或亞硝酸根進行還原反應,達到去除總氮的效果。

氧化物涂層一般為半導體型化合物,所以氧化物涂層電極催化活性不是很高。若在氧化物涂層中摻雜一些其他金屬或非金屬元素,形成表面缺陷(晶面階梯、位錯等),它們能在禁帶間形成可與中間化合物強烈作用的電子表面態(tài),使半導體表面上的電極反應過程大大加快。而且含摻雜電極具有較高的析氧、析氯過電位,有利于有機物降解反應,還可防止含氯有機污染物降解時生成更難降解的有機氯化物而造成二次污染。此外,摻雜還可避免有機物濃度較高時,在電極/溶液界面上生成阻礙電子傳遞的聚合物膜。

電極采用鈦基鍍銠、釕、銥等金屬氧化物,極板通電后,在外加電場作用下,電子被激發(fā)形成高能電子,高能電子被水中氧化性物質捕獲后產生具有強氧化性的羥基自由基等強氧化性物質,氧化有機物。

催化氧化原理:

廢水中的污染物和氧化劑分子擴散到催化劑表面的活性中心被吸附,然后污染物和氧化劑分子在催化劑表面發(fā)生催化氧化反應,比較終產物解離脫附返回液相主體的過程,其反應過程可歸納如下:

吸附過程:A(氧化劑分子)+σ(活性中心)Aσ

B(氧化劑分子)+σ(活性中心)σ

催化反應:Aσ+σPσ(表面上產物)+σ

脫附解離:(液相主體產物)+σ

原理是在表面催化劑存在的條件下,利用強氧化劑在常溫常壓下催化氧化廢水中的有機污染物,或直接將有機污染物氧化成為二氧化碳和水,或將大分子有機污染物氧化成小分子有機污染物,提高廢水的可生化性,能較好的去除COD。

有益效果:本發(fā)明與傳統(tǒng)技術相比,具有如下優(yōu)點:

1、避免了電催化過程產生的氯氣逸出,造成污染;

2、節(jié)省了催化氧化氧化單元氧化劑的加入,利用電催化過程產生的氧化性物質進行催化氧化反應;

3、提高了處理效率,處理過程簡單,操作簡便,可實現自動化控制。

污水處理設備聯系方式:

銷售熱線:010-8022-5898

手機號碼:186-1009-4262

污水處理欄目網址:http://bw5f.com/ws/