今天小編為大家介紹的是——污泥處理工藝

含銅污泥的處理工藝,將礦銅冶煉工藝與含銅污泥的火法處置工藝結(jié)合起來協(xié)同處置,包括將不同品種的含銅污泥按含硫≥2%和含硫<2%的標(biāo)準(zhǔn)進(jìn)行分類,再分別采用不同的方式進(jìn)行處理;該工藝不僅能將原料中的絕大部分硫進(jìn)行資源化利用生產(chǎn)硫酸,有效減輕煙氣SO2對環(huán)境的污染,還能顯著提高銅等有價金屬的回收率,降低能源消耗。

1.一種含銅污泥的處理工藝,其特征在于將礦銅冶煉工藝與含銅污泥的火法處置工藝結(jié)合起來協(xié)同處置,包括將不同品種的含銅污泥按含硫≥2%和含硫<2%的標(biāo)準(zhǔn)進(jìn)行分類,再分別采用不同的方式進(jìn)行處理:

含硫<2%的含銅污泥處理工藝包括如下步驟:

1)含硫<2%的含銅污泥用烘干機進(jìn)行低溫烘干;

2)將烘干后的含銅污泥配入石灰石后,送到制磚機中壓制成方磚,自然晾曬一周后備用;

3)將制好的方磚和石英石造渣熔劑及還原焦煤等物料一起加入到富氧側(cè)吹熔煉爐中,在高溫作用下通過一系列還原反應(yīng),生成含硫較高且富集金、銀、鈀、鎳等稀貴及有色金屬的次粗銅;

4)將產(chǎn)出的次粗銅加入到礦銅冶煉系統(tǒng)的吹煉工序,利用轉(zhuǎn)爐吹煉反應(yīng)過程的富余熱量進(jìn)行低成本的處理,產(chǎn)出含銅98.5%以上的液態(tài)粗銅后,用銅包送往后續(xù)的陽極爐進(jìn)行火法精煉;次粗銅中的硫生成SO2隨煙氣一起經(jīng)余熱回收后送往煙氣制酸系統(tǒng)產(chǎn)出硫酸外售;

5)富氧側(cè)吹熔煉爐產(chǎn)出含銅0.6%左右的熔煉渣送往礦銅冶煉系統(tǒng)的渣選礦工序進(jìn)行綜合回收,產(chǎn)出含銅22%左右的渣精礦返回礦銅冶煉系統(tǒng)處理,剩余含銅0.20%以下的浮選尾渣外售給水泥建材廠做為原料。

含硫≥2%的含銅污泥處理工藝包括如下步驟:

1)含硫≥2%的含銅污泥用烘干機進(jìn)行低溫烘干;;

2)烘干后的含銅污泥從低溫烘干機的出料口排出來后,送到雙棍擠壓造粒機,制成顆粒狀含銅污泥;

3)將顆粒狀的含銅污泥送往帶式干燥機進(jìn)行干燥;

4)經(jīng)干燥后的顆粒狀含銅污泥送往礦銅冶煉系統(tǒng)的精礦庫,與銅精礦、渣精礦、石英石造渣溶劑配料后加入到熔煉爐中,經(jīng)過一系列氧化和造锍反應(yīng),含銅污泥中的硫生成SO2隨煙氣一起經(jīng)余熱回收后送往煙氣制酸系統(tǒng)產(chǎn)出硫酸外售;含銅污泥中的銅生成銅锍送往后續(xù)轉(zhuǎn)爐工序,通過轉(zhuǎn)爐吹煉反應(yīng)產(chǎn)出粗銅,熔煉爐中的氧化和造锍反應(yīng)均屬于放熱反應(yīng),除了少量改變渣性的焦粉外,不需要消耗其它燃料;生成的熔煉渣送往渣選礦工序進(jìn)行綜合回收。

2.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫<2%的含銅污泥處理工藝的步驟1)和含硫≥2%的含銅污泥處理工藝中的步驟1)均采用槳葉式或圓盤式烘干機進(jìn)行低溫烘干,使得含銅污泥的含水率從75%左右降到40%左右。

3.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫<2%的含銅污泥處理工藝的步驟1)和含硫≥2%的含銅污泥處理工藝中的步驟1)所使用的槳葉式或圓盤式烘干機均采用壓力≥0.6MPa的余熱蒸汽作為熱源,余熱蒸汽均來自于礦銅冶煉系統(tǒng)的熔煉爐和轉(zhuǎn)爐吹煉工序后續(xù)高溫?zé)煔庥酂峄厥债a(chǎn)出的蒸汽。

4.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫<2%的含銅污泥處理工藝的步驟2)中石灰石的配量重量為含銅污泥干量重量的4~6%。

5.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫<2%的含銅污泥處理工藝的步驟2)中壓制方磚的尺寸為140×120×120mm。

6.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫<2%的含銅污泥處理工藝的步驟3)中石英石造渣熔劑的加入重量為方磚加入重量的6~8%,還原焦煤的加入重量為方磚加入重量的11~14%。

7.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述含硫≥2%的含銅污泥處理工藝中的步驟2)制成直徑5~15mm的顆粒狀含銅污泥。

8.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述含硫≥2%的含銅污泥處理工藝中的步驟3)使含銅污泥的含水率從40%左右降到10%以下。

9.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫≥2%的含銅污泥處理工藝中的步驟3)所使用的帶式干燥機采用熱風(fēng)作為熱源,熱風(fēng)是用礦銅冶煉系統(tǒng)的熔煉爐和轉(zhuǎn)爐吹煉工序后續(xù)高溫?zé)煔庥酂峄厥债a(chǎn)出的壓力≥0.6MPa的余熱蒸汽通過換熱器換熱產(chǎn)出的。

10.根據(jù)權(quán)利要求1所述的一種含銅污泥的處理工藝,其特征在于所述的含硫≥2%的含銅污泥處理工藝中的步驟4)中顆粒狀含銅污泥、銅精礦、渣精礦、石英石熔劑按S/Cu>1.25,產(chǎn)出爐渣Fe/SiO2為1.6~1.8的配比進(jìn)行配料。

含銅污泥主要產(chǎn)生于金屬基本工業(yè)之表面處理、熱處理加工、電子元件制造、電鍍及基礎(chǔ)化學(xué)原料制造等行業(yè)廢水處理過程中產(chǎn)生的污泥,這些含有重金屬的污泥具有易積累、不穩(wěn)定、易流失等特點,如不妥善處理,會引起嚴(yán)重的環(huán)境污染。

雖然這些含銅污泥屬于危險工業(yè)固廢,但污泥經(jīng)干燥處理后含銅品位一般在3%~18%之間,其中還含有鎳、鋅、硒、碲、鈀、金、銀等稀貴及有色金屬(含銅污泥主要化學(xué)成分見表1所示),而地球上銅礦的開采品位只有0.4%以上,因此,從減緩銅資源耗竭及資源再利用的角度看,含銅等多金屬危險工業(yè)固廢屬于可以開發(fā)利用的金屬資源。

表1含銅污泥主要化學(xué)成分

元素CuSFeSiO2CaONaZnNi其它含量(%)3~180.5~8.52224822.50.5~

針對含銅污泥的處置工藝較多,常用的處置方法主要有安全填埋、濕法處置及火法處置等三種處置工藝,其中:安全填埋法不僅占用土地,造成資源的浪費,還給后代留下巨大的環(huán)境污染的隱患;濕法處置工藝針對不同的危險固廢品種需要采用不同的濕法處置流程,難以做到集中“大批量、多品種”的協(xié)同處置,且生產(chǎn)過程產(chǎn)生的廢水、廢渣仍屬于危險廢物,達(dá)不到“治污不產(chǎn)污、利廢不產(chǎn)廢”的無害化效果;火法處置工藝有條件將不同的品種的含銅污泥集中進(jìn)行大批量處置,且具有產(chǎn)生無害爐渣、流程短的好處,因此,火法處置工藝是針對含銅等多金屬危險工業(yè)固廢的主流處置工藝。

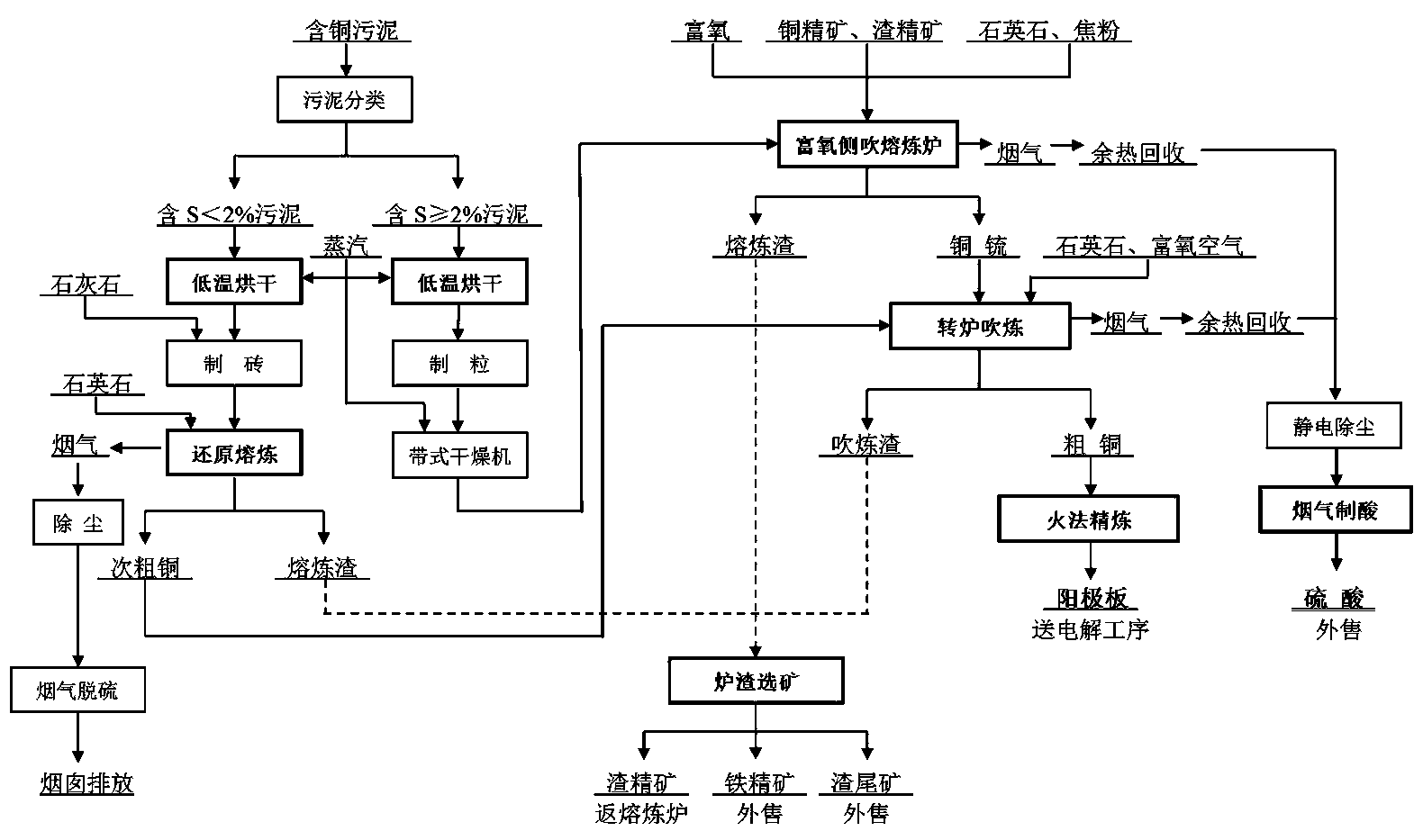

目前,火法處置工藝都是將含銅污泥通過烘干—制磚—還原熔煉—精煉等處置流程生產(chǎn)銅陽極板(見圖1所示)。其中:烘干工序主要是將含銅等多金屬污泥的含水率從75%左右通過回轉(zhuǎn)窯或燒結(jié)機干燥到40%左右,烘干過程用天然氣或煤作燃料;為了保證熔煉爐內(nèi)溫度,增加爐料的透氣性,提高其床能率,須將烘干后的含銅多金屬污泥配入石灰石后送到特制的制磚機中壓制成具有一定強度和粒度的磚形物料,作為熔煉爐的爐料;將制好的磚料和石英石熔劑及還原焦煤等物料經(jīng)配料后送入熔煉爐中進(jìn)行還原熔煉,在高溫作用下通過一系列還原反應(yīng),生成含硫較高且富集金、銀、鈀、鎳等稀貴及有色金屬的次粗銅,產(chǎn)出的次粗銅含銅82%左右,還原過程中產(chǎn)生的FeO與爐料中的SiO2及CaO等造渣物質(zhì)形成爐渣,爐渣含銅0.6%左右,銅與爐渣由于不相互溶解且比重相差較大,在熔煉爐內(nèi)通過澄清分離后分別排出;然后將產(chǎn)出含銅82%左右的次粗銅與外購含銅92%以上的高品位粗雜銅經(jīng)配料后加入到陽極爐中融化后進(jìn)行火法精煉,比較后得到富集金、銀、硒、碲、鈀、鎳等稀貴及有色金屬的銅陽極板。

現(xiàn)有火法處置工藝雖然有將不同的危險固廢品種集中進(jìn)行大批量處置,產(chǎn)生無害爐渣、流程短的優(yōu)點,但也存在如下3個問題:

1)煙氣SO2排放量高:不同品種的含銅多金屬危險工業(yè)固廢中S的含量一般在0.5~8.5%之間,這些硫在還原熔煉和火法精煉反應(yīng)過程中會以SO2的形式排放出來,由于煙氣SO2的濃度不到3%,無法進(jìn)行制酸,即使通過煙氣脫硫處理后能達(dá)標(biāo)排放,排放總量仍然很高,原料中的硫不僅不能作為資源使用,還對環(huán)境造成了污染。

2)能耗高:含銅污泥在烘干、還原熔煉和火法精煉過程中都要消耗大量的燃料,能耗很高。

3)有價金屬回收率低:環(huán)保爐還原熔煉產(chǎn)出的爐渣含銅高達(dá)0.6%左右,而地球上含銅品位0.4%以上的銅礦石就具有開采價值,含銅0.6%的棄渣造成了資源的浪費。

發(fā)明內(nèi)容

針對現(xiàn)有技術(shù)的不足,本發(fā)明提供的一種含銅污泥的處理工藝,是將礦銅冶煉工藝與含銅污泥的火法處置工藝結(jié)合起來,一起協(xié)同處理含銅污泥的工藝技術(shù);該工藝不僅能將原料中的絕大部分硫進(jìn)行資源化利用生產(chǎn)硫酸,有效減輕煙氣SO2對環(huán)境的污染,還能顯著提高銅等有價金屬的回收率,降低能源消耗。

為實現(xiàn)本發(fā)明的目的,本發(fā)明采取如下的技術(shù)方案:

一種含銅污泥的處理工藝,其特征在于將礦銅冶煉工藝與含銅污泥的火法處置工藝結(jié)合起來協(xié)同處置,包括將不同品種的含銅污泥按含硫≥2%和含硫<2%的標(biāo)準(zhǔn)進(jìn)行分類,再分別采用不同的方式進(jìn)行處理:

含硫<2%的含銅污泥處理工藝包括如下步驟:

1)含硫<2%的含銅污泥用烘干機進(jìn)行低溫烘干;

2)將烘干后的含銅污泥配入石灰石后,送到制磚機中壓制成方磚,自然晾曬一周后備用;

3)將制好的方磚和石英石造渣熔劑及還原焦煤物料一起加入到富氧側(cè)吹熔煉爐中,在高溫作用下通過一系列還原反應(yīng),生成含硫較高且富集金、銀、鈀、鎳等稀貴及有色金屬的次粗銅;

4)將產(chǎn)出的次粗銅加入到礦銅冶煉系統(tǒng)的吹煉工序,利用轉(zhuǎn)爐吹煉反應(yīng)過程的富余熱量進(jìn)行低成本的處理,產(chǎn)出含銅98.5%以上的液態(tài)粗銅后,用銅包送往后續(xù)的陽極爐進(jìn)行火法精煉;次粗銅中的硫生成SO2隨煙氣一起經(jīng)余熱回收后送往煙氣制酸系統(tǒng)產(chǎn)出硫酸外售;

5)富氧側(cè)吹熔煉爐產(chǎn)出含銅0.6%左右的熔煉渣送往礦銅冶煉系統(tǒng)的渣選礦工序進(jìn)行綜合回收,產(chǎn)出含銅22%左右的渣精礦返回礦銅冶煉系統(tǒng)處理,剩余含銅0.20%以下的浮選尾渣外售給水泥建材廠做為原料;

含硫≥2%的含銅污泥處理工藝包括如下步驟:

1)含硫≥2%的含銅污泥用烘干機進(jìn)行低溫烘干;

2)烘干后的含銅污泥從低溫烘干機的出料口排出來后,送到雙棍擠壓造粒機,制成顆粒狀含銅污泥;

3)將顆粒狀的含銅污泥送往帶式干燥機進(jìn)行干燥;

4)經(jīng)干燥后的顆粒狀含銅污泥送往礦銅冶煉系統(tǒng)的精礦庫,與銅精礦、渣精礦、石英石造渣溶劑配料后加入到熔煉爐中,經(jīng)過一系列氧化和造锍反應(yīng),含銅污泥中的硫生成SO2隨煙氣一起經(jīng)余熱回收后送往煙氣制酸系統(tǒng)產(chǎn)出硫酸外售;含銅污泥中的銅生成銅锍送往后續(xù)轉(zhuǎn)爐工序,通過轉(zhuǎn)爐吹煉反應(yīng)產(chǎn)出粗銅,熔煉爐中的氧化和造锍反應(yīng)均屬于放熱反應(yīng),除了少量改變渣性的焦粉外,不需要消耗其它燃料;生成的熔煉渣送往渣選礦工序進(jìn)行綜合回收。

作為優(yōu)選,所述的含硫<2%的含銅污泥處理工藝的步驟1)和含硫≥2%的含銅污泥處理工藝中的步驟1)均采用槳葉式或圓盤式烘干機進(jìn)行烘干,使得含銅污泥的含水率從75%左右降到40%左右。

作為優(yōu)選,所述的含硫<2%的含銅污泥處理工藝的步驟1)和含硫≥2%的含銅污泥處理工藝中的步驟1)中所使用的槳葉式或圓盤式烘干機均采用壓力≥0.6MPa的余熱蒸汽作為熱源,余熱蒸汽均來自于礦銅冶煉系統(tǒng)的熔煉爐和轉(zhuǎn)爐吹煉工序后續(xù)高溫?zé)煔庥酂峄厥债a(chǎn)出的蒸汽。

作為優(yōu)選,所述的含硫<2%的含銅污泥處理工藝的步驟2)中石灰石的配量重量為含銅污泥干重量的4~6%。

作為優(yōu)選,所述的含硫<2%的含銅污泥處理工藝的步驟2)中壓制方磚的尺寸為140×120×120mm。

作為優(yōu)選,所述的含硫<2%的含銅污泥處理工藝的步驟3)中石英石造渣熔劑的加入重量為方磚加入重量的6~8%,還原焦煤的加入重量為方磚加入重量量的11~14%。

作為優(yōu)選,所述的一種含銅污泥的處理工藝,其特征在于所述含硫≥2%的含銅污泥處理工藝中的步驟2)制成直徑5~15mm的顆粒狀含銅污泥。

作為優(yōu)選,所述含硫≥2%的含銅污泥處理工藝中的步驟3)使含銅污泥的含水率從40%左右降到10%以下。

作為優(yōu)選,所述的含硫≥2%的含銅污泥處理工藝中的步驟3)所使用的帶式干燥機采用熱風(fēng)作為熱源,熱風(fēng)是用礦銅冶煉系統(tǒng)的熔煉爐和轉(zhuǎn)爐吹煉工序后續(xù)高溫?zé)煔庥酂峄厥债a(chǎn)出的壓力≥0.6MPa的余熱蒸汽通過換熱器換熱產(chǎn)出的。

作為優(yōu)選,所述的含硫≥2%的含銅污泥處理工藝中的步驟4)中顆粒狀含銅污泥、銅精礦、渣精礦、石英石熔劑按S/Cu>1.25,產(chǎn)出爐渣Fe/SiO2為1.6~1.8的配比要求進(jìn)行配料。

本發(fā)明就是針對現(xiàn)有含有銅等多金屬危險工業(yè)固廢火法處置流程存在的煙氣SO2排放量高、能耗高、有價金屬回收率低等問題,提供了一種將礦銅冶煉工藝與含銅污泥的火法處置工藝結(jié)合起來協(xié)同處置的工藝技術(shù),其技術(shù)特點有:

1)煙氣SO2排放量少

本發(fā)明提供的一種含有銅等多金屬危險工業(yè)固廢的處理技術(shù),將含銅污泥按含硫≥2%和含硫<2%的標(biāo)準(zhǔn)進(jìn)行分類,含硫≥2%含銅污泥經(jīng)低溫烘干、制粒、干燥處理后直接送往礦銅冶煉工序的富氧側(cè)吹熔煉爐進(jìn)行處理,含銅污泥中的硫生成SO2隨煙氣一起經(jīng)余熱回收后送往煙氣制酸系統(tǒng)產(chǎn)出硫酸;含硫<2%的含銅污泥經(jīng)低溫烘干、制磚、還原熔煉后產(chǎn)出高含硫的次粗銅直接加入到礦銅冶煉工序的轉(zhuǎn)爐進(jìn)行處理,次粗銅中的硫也生成SO2隨煙氣一起經(jīng)余熱回收后送往煙氣制酸系統(tǒng)產(chǎn)出硫酸;本發(fā)明工藝方案使含銅污泥中絕大部分硫都實現(xiàn)了資源化利用制成硫酸,相比現(xiàn)有火法處置流程,煙氣SO2的排放量大幅減少。

2)能耗低

現(xiàn)有火法處置流程采用天然氣或粉煤燃燒作為回轉(zhuǎn)窯烘干設(shè)施的熱源,燃燒空氣帶走的熱量損失大,本發(fā)明工藝方案是利用礦銅冶煉工序余熱回收系統(tǒng)產(chǎn)出的蒸汽作為含銅污泥烘干(或干燥)設(shè)備的熱源,沒有空氣帶走熱量的損失;

本發(fā)明含硫≥2%的含銅污泥經(jīng)低溫烘干、制粒、干燥處理后直接送往礦銅冶煉工序的富氧側(cè)吹熔煉爐進(jìn)行處理,含硫<2%的含銅污泥經(jīng)低溫烘干、制磚、還原熔煉后產(chǎn)出高含硫的次粗銅直接加入到礦銅冶煉工序的轉(zhuǎn)爐工序進(jìn)行處理,這些處理過程均是利用礦銅冶煉過程化學(xué)反應(yīng)的富余熱量進(jìn)行處理,不需要消耗其它燃料,有效較少了能源消耗。

3)有價金屬回收率高

現(xiàn)有火法處置流程環(huán)保爐還原熔煉產(chǎn)出的爐渣含銅高達(dá)0.6%左右,而地球上含銅品位0.4%以上的銅礦石就具有開采價值,含銅0.6%的棄渣造成了資源的浪費;本發(fā)明產(chǎn)出的熔煉渣送往礦銅冶煉工序的渣選礦系統(tǒng)進(jìn)行處理,比較終浮選尾渣含銅可達(dá)0.20%以下,從爐渣中帶走的金、銀、鎳等稀貴及有色金屬也可以通過爐渣選礦進(jìn)行回收。

污水處理設(shè)備聯(lián)系方式:

銷售熱線:010-8022-5898

手機號碼:186-1009-4262